گروه صنعتی تابان گسترپویا TGP

دورنیکا

واحد تولید شیشه های ایمنی لوازم خانگی

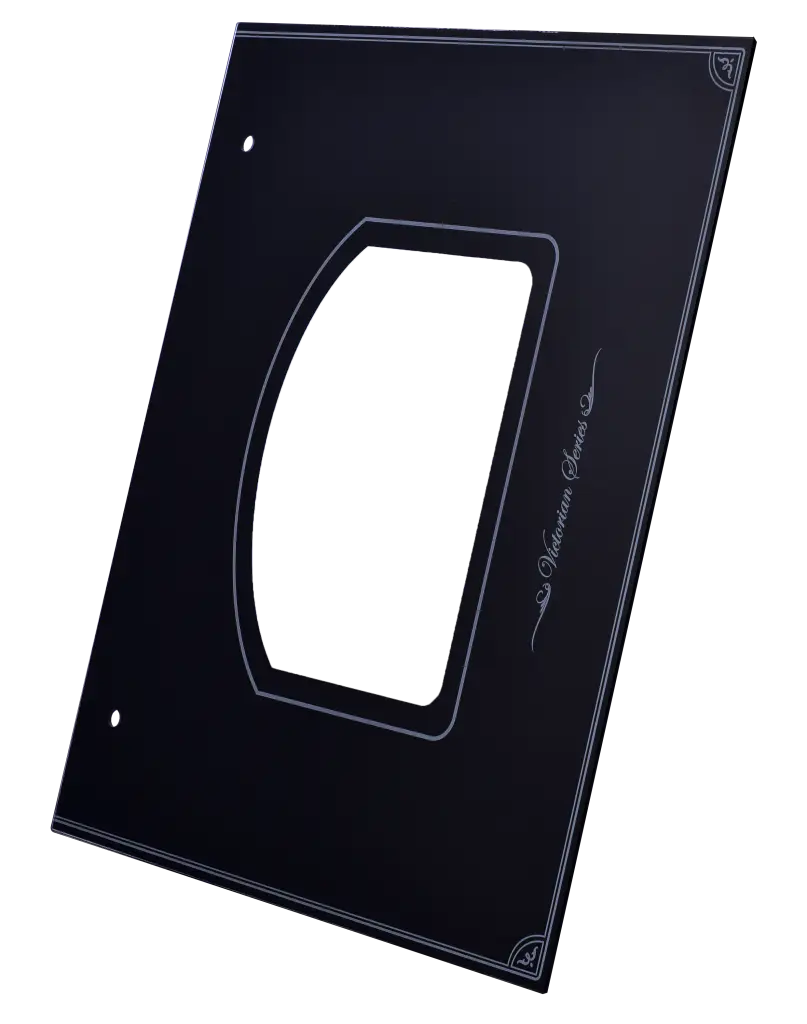

دورنیکا، با بیش از دو دهه تجربه، به عنوان یکی از پیشروان صنعت تولید شیشههای ایمنی برای لوازم خانگی در ایران شناخته میشود. این شرکت با تمرکز ویژه بر تولید شیشههای هود آشپزخانه، صفحات شیشهای اجاق گاز و پنلهای هود، استانداردهای جدیدی را در زمینه ایمنی و زیبایی محصولات آشپزخانه تعریف کرده است.

با بهرهگیری از فناوریهای پیشرفته تولید و فرآیندهای کنترل کیفیت دقیق، دورنیکا محصولاتی را ارائه میدهد که نه تنها از نظر استحکام و مقاومت در برابر حرارت و ضربه در سطح بالایی قرار دارند، بلکه از لحاظ زیبایی و طراحی نیز چشمنواز هستند. شیشههای تولیدی این شرکت با استفاده از مواد اولیه مرغوب و تحت نظارت متخصصان مجرب، مطابق با استانداردهای بینالمللی تولید میشوند.

Q.C

کیفیت محصولات

PRODUCT DESING

طراحی محصول

PRODUCT CUSTOMIZATION

قابلیت سفارشی سازی محصول

دورنیکا

تولید شیشه های ایمنی لوازم خانگی

کیفیت برتر محصولات ما

هیچ محدودیتی برای کیفیت وجود ندارد

شرکت تابان گستر پویا از طریق ایجاد سیستم یکپارچه اطلاعات و سیستمی نمودن ارتباطات فرایندی بین واحدهای دورنیکا(واحد تولید شیشه )،کنترل کیفیت، تعمیرات نگهداری ، تولید، انبار،زنجیره تامین و فروش موفق به دستیابی به کیفیت پایدار و لذا کسب اعتماد و رضایت مشتریان خود گردیده است. ارتقاء روز به روز کیفیت از چشم اندازهای اصلی مدیریت این شرکت می باشد دست یابی به کیفیت مطلوب در این مجموعه ماحصل اعتقاد به آموزش مستمر و استفاده از کارکنان با دانش و تجربه و هم چنین ایجاد امکانات آزمایشگاهی کامل و به روز می باشد. در آزمایشگاه کنترل کیفیت علاوه بر انجام کلیه ی آزمون های استاندارد از جمله آزمون شوک حرارتی، تست ضربه، تست دانه بندی و ... سایر تست ها همچون اندازه گیری طیف رنگ، میزان براقیت رنگ و ... جهت بر طرف سازی نیازهای پنهان مشتریان نیز انجام می گیرد.

مقایسه شیشه های سکوریت با شیشه معمولی

به پیشرفت تکنولوژی فعالیت های بر روی شیشه اعمال شده است که علاوه بر داشتن تمام فواید و مزایای شیشه های معمولی، عاری از نقص ها و معایب این گونه از شیشه ها باشند و آن ها را با عنوان «شیشه سکوریت» معرفی کرده اند. مهمترین اختلاف و وجه تمایز شیشه سکوریت و شیشه های معمولی، استحکام بالاتر و امنیت قابل ملاحظه شیشه سکوریت می باشد. به عبارت دقیق تر، با اینکه ممکن است در ظاهر، این دو نوع شیشه کاملا شبیه هم به نظر برسند، اما شیشه سکوریت با ضخامت های یکسان مقاومتی بیشتر از ۴ برابر ( و بسته به نوع آن تا حتی ۱۰ برابر ) شیشه های معمولی دارد و در برابر ضربه و فشار، مقاومتی بسیار بیشتر از خود نشان می دهد. وجه تمایز دیگر شیشه های سکوریت نسبت به شیشه های معمولی، مقاومت این نوع از شیشه ها در برابر حرارت و گرما می باشد. حتما دیده یا شنیده اید که شیشه های معمولی چطور در برابر تغییرات ناگهانی دما آسیب پذیرند و در برابر شوک های حرارتی، شکسته می شوند یا ترک بر می دارند. اما جالب است بدانید که شیشه های سکوریت علاوه بر امتیاز های قبلی، ویژگی منحصر به فرد دیگر آنها این است که می توانند تا حدود سه برابر بیشتر از شیشه معمولی تغییرات گرمایی و شوک حرارتی را تاب بیاورند. نکته مهم و قابل ملاحظه دیگری که می توان به آن اشاره کرد، امنیت شیشه های سکوریت می باشد. اگر ضربه و فشار وارده بر شیشه های سکوریت به قدری زیاد باشد که منجر به شکستن آن گردد، شیشه سکوریت به صورت ذراتی بسیار ریز و البته غیر برنده در می آید، در حالی که شیشه های معمولی به صورت قطعات نسبتا بزرگ و بسیار برنده و خطرناک در می آیند و این تمایز، تبدیل به امتیازی بزرگ برای شیشه های سکوریت شده است به طوری که تقاضا برای این نوع از شیشه ها به صورت فزاینده ای در سراسر جهان ایجاد شده است .

معرفی خط تولید واحد دورنیکا

معرفی تمامی ایستگاه های کاری دورنیکا ( واحد تولید شیشه های ایمنی لوازم خانگی)

ایستگاه کاری برش شیشه

فرآیند برش به وسیله دستگاه های برش CNC ایتالیایی با قابلیت حرکت در سه محور X و Y و Z به صورت تمام اتوماتیک در ضخامت های 4 الی 10 میلی متر، قابل انجام می باشد.

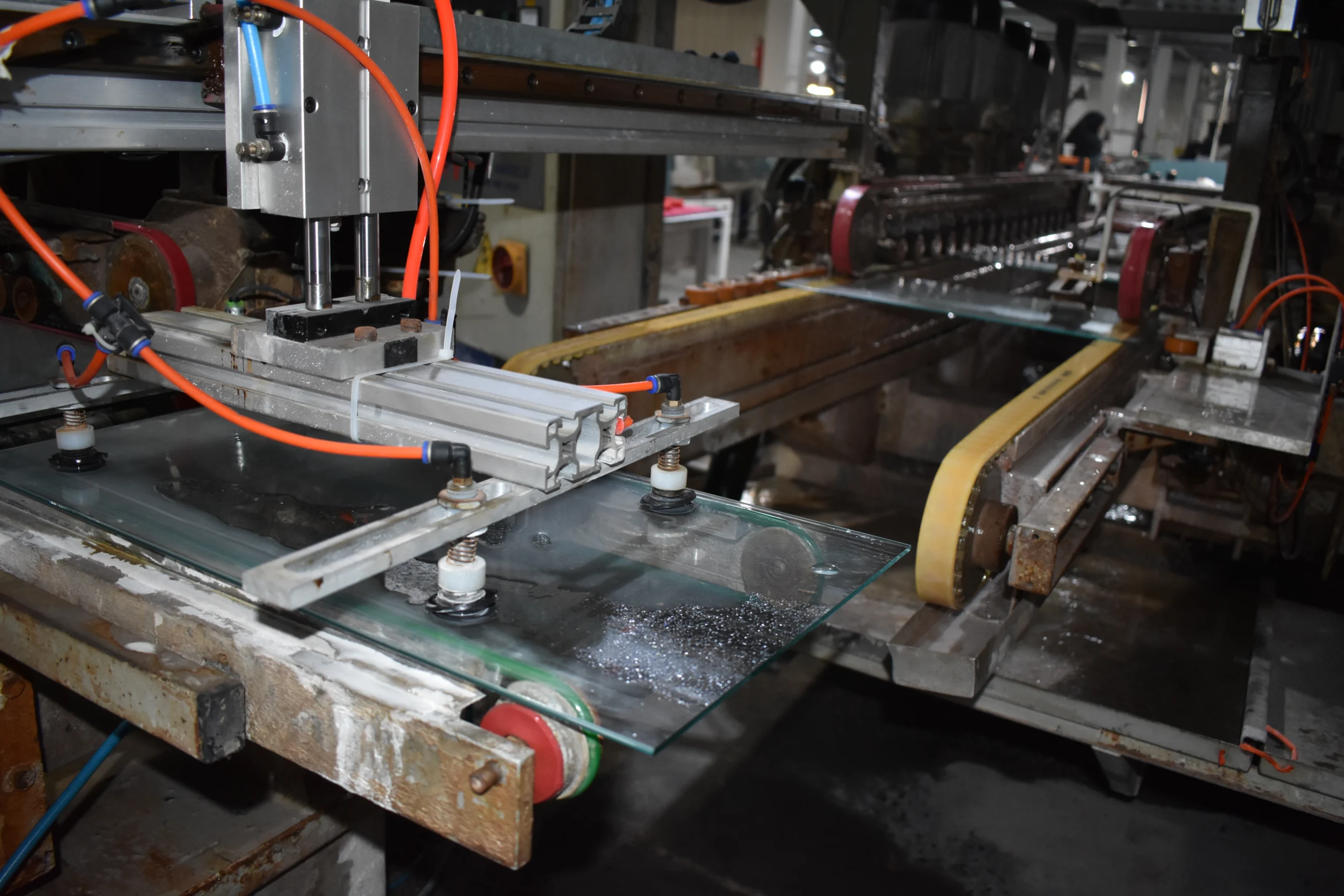

ایستگاه کاری دیاموند CNC

فرآیند سنگ زنی لبه های شیشه به وسیله دستگاه های cnc دو هد بصورت همزمان با قابلیت حرکت در سه محور X و Y و Z به صورت تمام اتوماتیک در ضخامت های 4 الی 10 میلی متر، قابل انجام می باشد.

ایستگاه کاری واترجت

برش داخلی شیشه و یا اشکال هندسی بوسیله دستگاه های واترجت با شکل و اندازه درخواستی مشتری با دقت بالا، تمام اتوماتیک با فایل مخصوص، قابل انجام است. عدم محدودیت در اشکال ، دقت بالا و تلرانس کم و پایین ، کیفیت و ظرافت بالا

ایستگاه کاری دیاموند ایستاده

فرآیند سنگ زنی تخت و تراش شیشه ها به وسیله دستگاه دیاموند ایستاده و دستگاه تراش به صورت همزمان و اتوماتیک قابل انجام می باشد.

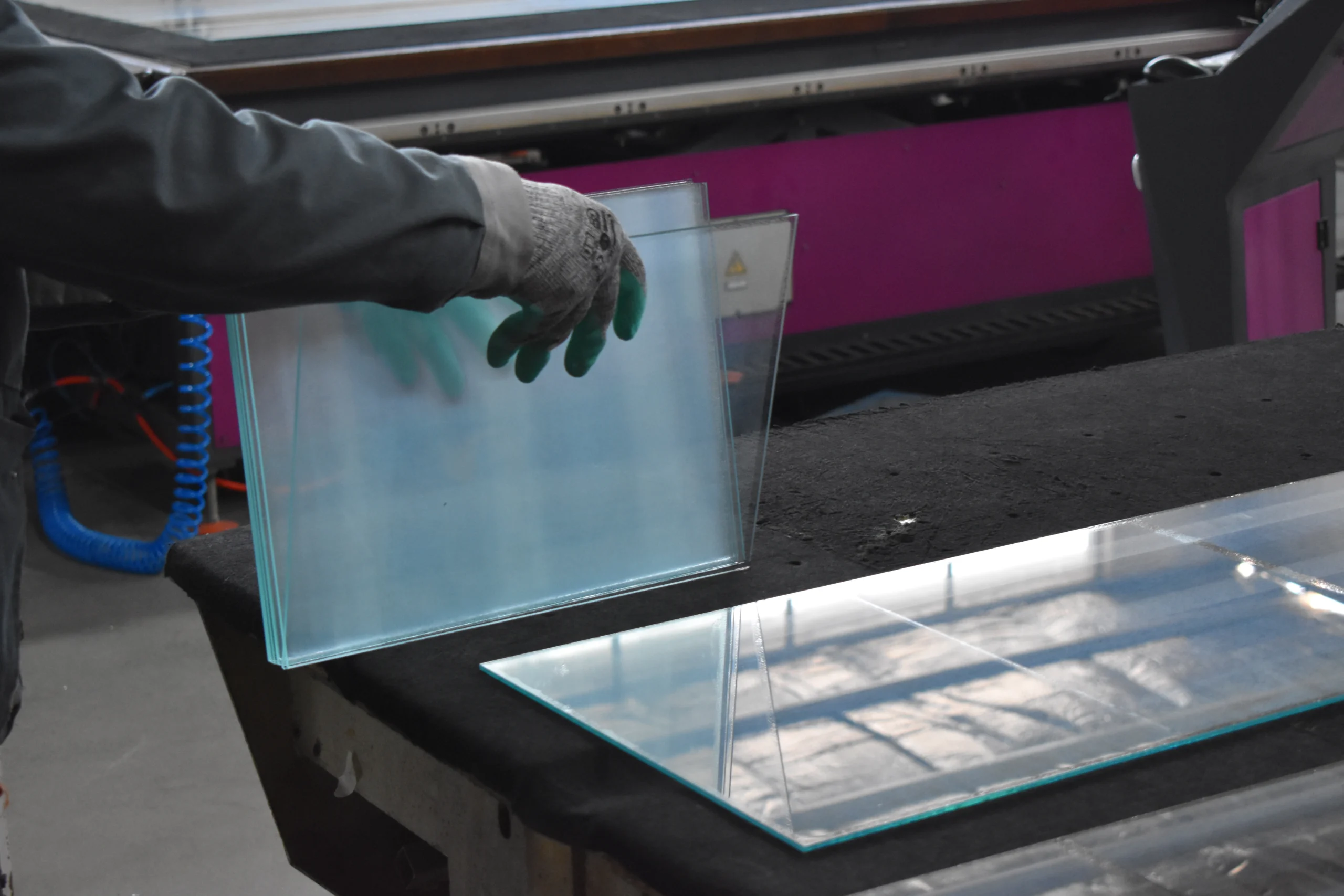

ایستگاه کاری شستشوی نهایی

فرآیند شستشوی نهایی محصول به عنوان یک مرحله کلیدی، در انتهای هر ایستگاه کاری اجرا میشود تا اطمینان حاصل شود که هر محصول پیش از تحویل به ایستگاه بعدی ، دقیقاً مورد بازبینی و بررسی قرار گرفته است.

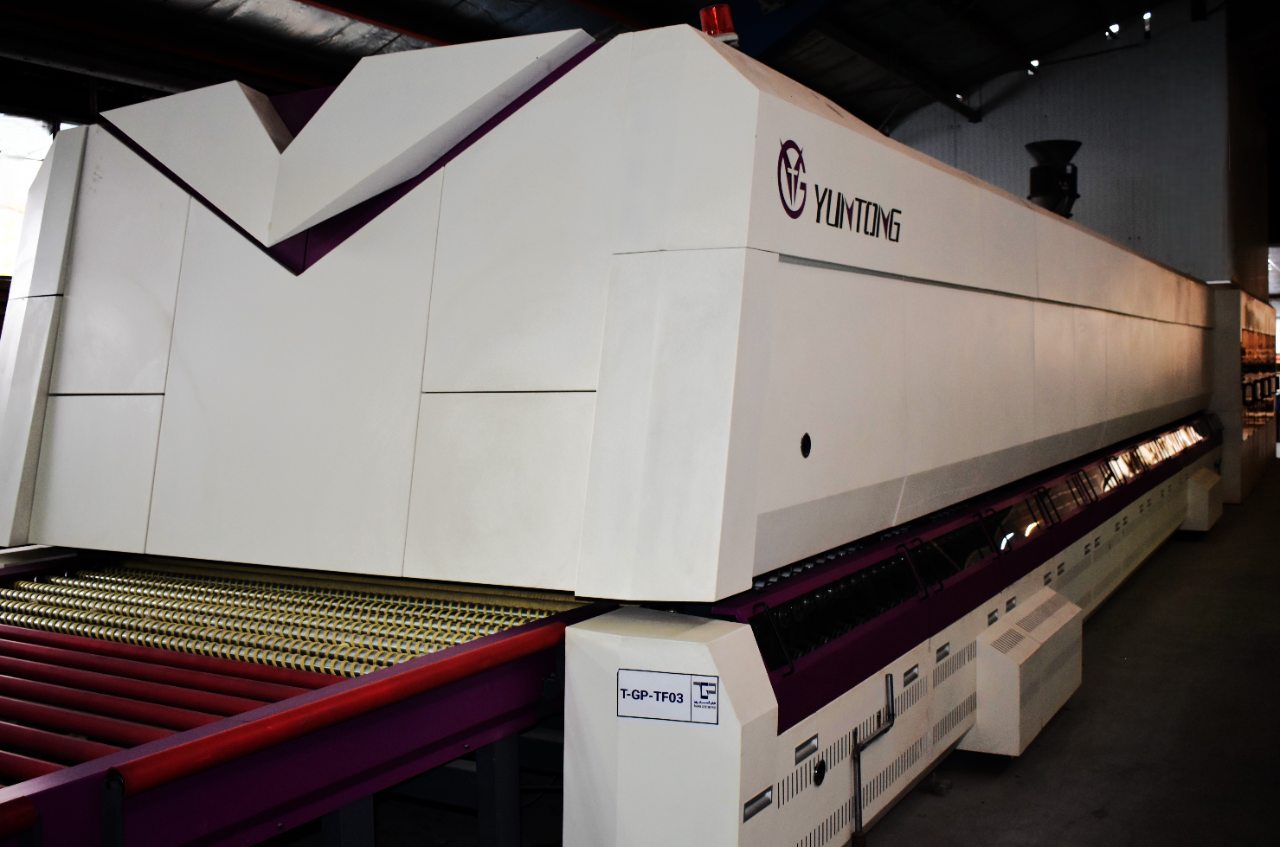

ایستگاه کاری سکوریت

عملیات حرارتی (سکوریت) با بهرهگیری از کورههای پیشرفته و تحت نظارت پرسنل مجرب و کارآزموده، در دو حالت تخت و خم مطابق با استانداردهای بینالمللی انجام میگیرد. این فرآیند به ما امکان میدهد تا کیفیت و استحکام شیشههای تولیدی را به حداکثر برسانیم و اطمینان حاصل کنیم که محصولات نهایی با بالاترین استانداردهای ایمنی و عملکرد مطابقت دارند.

ایستگاه کاری کنترل کیفیت

فرآیند کنترل کیفیت محصول حین تولید توسط بازرس های کنترل کیفیت طبق استاندارد های جهانی در همه ی فرآیند های تولیدی انجام می پذیرد.

ایستگاه کاری چاپ

فرآیند تولیدی چاپ در مجموعه ما، با بهرهگیری از تکنولوژی پیشرفته ، دستگاههای مدرن تمام اتوماتیک و نیمه اتوماتیک، به عنوان یکی از ایستگاههای کلیدی شرکت فعالیت میکند. در این بخش، تیم متخصص ما با استفاده از جدیدترین تجهیزات و تکنیکهای چاپ، محصولات را با بالاترین استانداردهای کیفی تولید میکند.

ایستگاه کنترل نهایی محصول

ایستگاه کنترل نهایی محصول به عنوان مرحلهای سرنوشتساز در فرآیند تولید، با حضور پرسنل کارآزموده واحد کنترل کیفیت، تمامی محصولات را به دقت مورد بررسی و ارزیابی قرار میدهد. در این مرحله، تمامی جزئیات و استانداردهای کیفی بهصورت دقیق بررسی میشوند تا اطمینان حاصل شود که هر محصول نه تنها از نظر ظاهری، بلکه از لحاظ عملکردی نیز با الزامات مشخص شده مطابقت دارد.

ایستگاه کاری اسکیاتی

فرآیند سنگ زنی لول شیشه بدون دخالت نیروی انسانی و دستگاه کاملا اتوماتیک برای محصولاتی با ضخامت 4 ، 5 ، 6 قابل انجام می باشد.

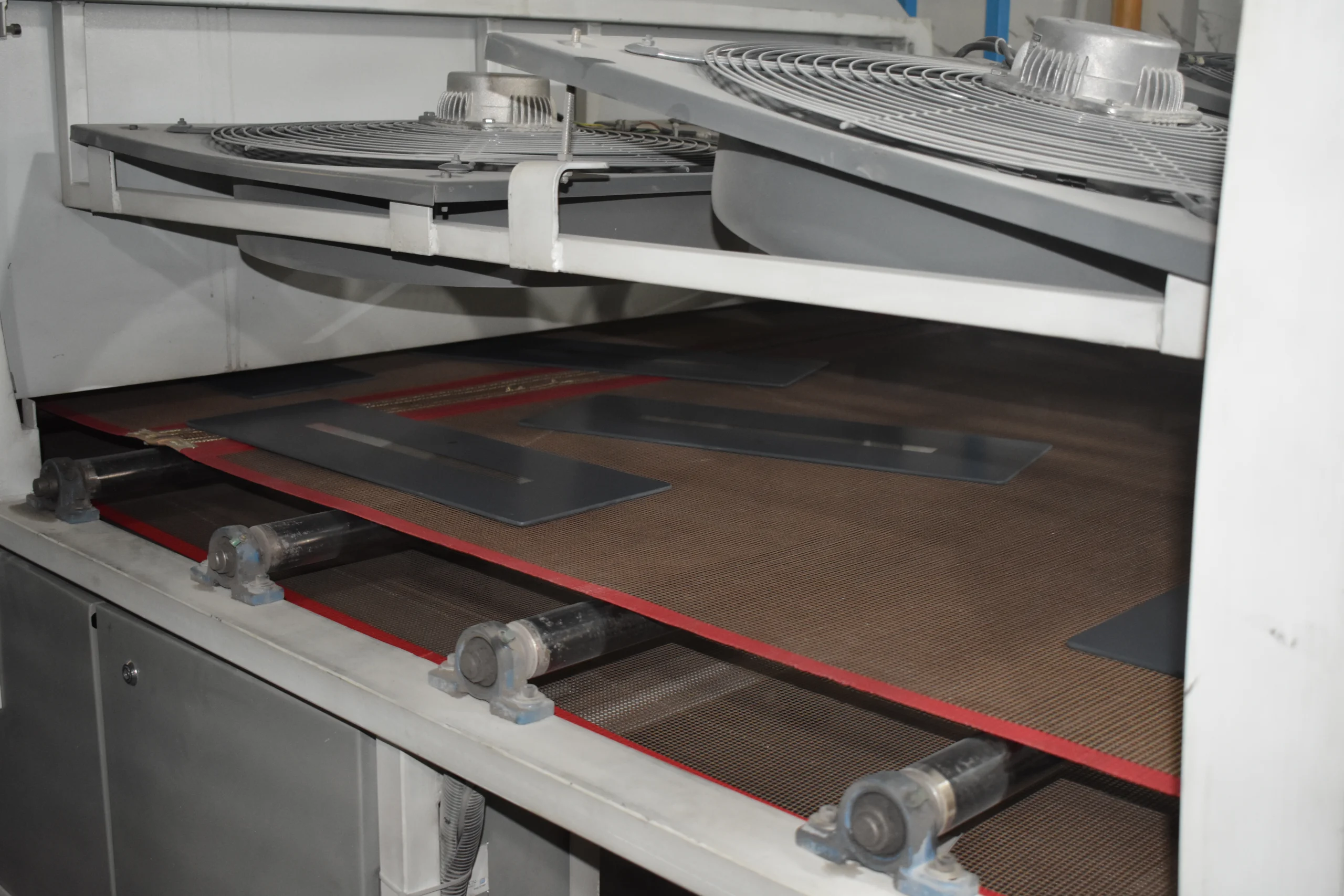

ایستگاه کاری خشک کن

پس از فرآیند چاپ، محصولات شیشهای بهصورت اتوماتیک به دستگاه خشککن منتقل میشوند. این مرحله به گونهای طراحی شده است که با استفاده از تکنولوژیهای پیشرفته، چاپ محصولات در کمترین زمان ممکن خشک شود. هدف ما از این فرآیند، تضمین کیفیت نهایی چاپ و به حداقل رساندن زمان تولید است تا مشتریان بتوانند در اسرع وقت به محصولات خود دسترسی پیدا کنند.

ایستگاه کاری بسته بندی

سیاست بستهبندی ما مبتنی بر انعطافپذیری کامل و تمرکز بر سفارشیسازی است، بهطوری که هیچ محدودیتی در طراحی و اجرای بستهبندی وجود ندارد. تیم متخصص ما قادر است بستهبندی محصولات را در جامهای ایمن و دقیقاً مطابق با طرح و سلیقه دقیق مشتری اجرا کند. هدف ما ارائه راهکارهای خلاقانه و منحصر به فرد در بستهبندی است که علاوه بر حفظ کیفیت محصول، زیبایی و انتظارات سفارشی مشتری را نیز برآورده سازد.